概述

对氨基苯酚,中文别名:4-氨基苯酚、4-氨基-1-羟基苯,外文名称:4-Aminophenol,简称PAP,是广泛用于医药、染料、抗氧剂、感光材料的重要有机中间体。对氨基苯酚亦称”对羟基苯胺”,是目前在我国应用较广泛的一种精细有机化工中间体,在染料工业上用于合成弱酸性黄6G、弱酸性嫩黄5G、硫化深蓝3R、硫化蓝CV、硫化艳绿GB、硫化红棕B3R、硫化还原黑CLG等。在医药工业上对氨基苯酚用于合成扑热息痛、安妥明等。也用于制备显影剂、抗氧剂和石油添加剂等产品。

合成方法[1]

对氨基苯酚最早由Baeyer 和 Caro 在1874 年由锡粉还原对硝基苯酚而制得。由于对氨基苯酚用途广泛, 国内外有关合成研究报道很多, 现按原料路线将对氨基苯酚的合成方法概述如下:

方法一:对硝基苯酚法

1.铁粉还原法[2]

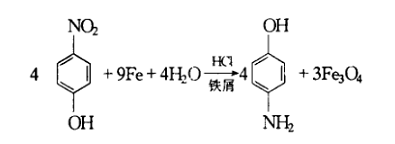

对硝基苯酚经铁屑在酸性介质中还原生成对氨基苯酚粗品,再经焦亚硫酸钠溶液浸渍,过滤干燥而得到成品,具体反应式为:

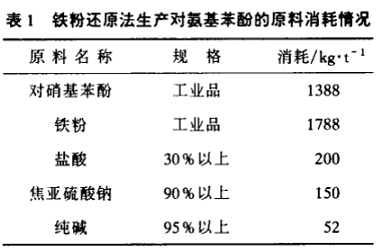

原料消耗见表1。

此法生产PAP的收率较高,为91.8%。但是工艺路线长,生产成本高;同时,每生产1t产品需要排放2t多铁泥及大量废水,环境污染严重。因此,此法在多数国家已经被淘汰,而我国大部分企业仍在使用该工艺。1992年化工部决定停止扩大该法生产。

2.催化加氢法

该法一般以 P t/C、Pd/C 作催化剂,在大约 0.2~0.5M Pa,70~ 90℃加氢还原对硝基苯酚制备PAP粗品。由于催化剂昂贵、 回收困难、生产成本高,国内未见有工业化生产报道。

3.电解还原法

该方法是在10%~30% H2SO4 水溶液、电解密度3.14~ 8.38A /dm2、40~70℃、T iO2/T i 电极、T i阴极旋转条件下进行的。产率70%左右。 该法目前未见有工业化报道。

方法二:苯酚法

1.苯酚亚硝化法

苯酚在 0~5℃与亚硝酸钠和硫酸作用, 生成对亚硝基苯酚, 再经还原、 酸析, 可得 PA P。该法操作条件苛刻, 环境污染严重, 不易实现工业化生产。

2.苯酚偶合法

苯胺与亚硝酸钠和盐酸在低温 (0~5℃) 反应, 制得重氮盐, 后者和苯酚偶联生成偶氮化合物。偶氮化合物再经还原生成 PAP 和苯胺, 其中还原偶氮化合物的方法主要有化学还原法、电解还原法和催化加氢还原法等。

方法三:对苯二酚氨化法

用脂肪族醚作溶剂, 在惰性气体存在下, 对苯二酚与氨水反应, 制得 PAP。 该法不仅工艺要求严格, 反应条件苛刻, 生产成本也较高, 限制了工业生产。

方法四:对苯二胺水解法

对苯二胺的氢卤酸盐在 150~ 350℃下加热水解可得 PAP 和对苯二酚。

方法五:对硝基氯化苯法

该法以对硝基氯化苯为原料, 在碱性条件下水解得对氨基苯酚钠, 再经酸化和还原制得PAP。 该法为国内生产 PAP 的主要方法。 但污染严重, 生产过程长,总收率较低, 产品质量不稳定。

方法六:硝基苯法

以硝基苯为原料制取PAP, 原料易得, 工艺途径多, 降低成本的潜力较大, 是近年来研究的热点。制备方法可分为三种: 金属还原法、 电解还原法和催化加氢还原法。 其主要反应机理均为硝基苯被氢化生成苯基羟胺, 然后进行Bam berger 重排制得 PA P。

1.金属还原法

该法是在稀硫酸中, 用铝粉或镁粉等金属粉末将硝基苯一步还原为 PAP。 金属还原法开发较早, 国内外专利和文献均有报道, 收率在 60%~70% 之间。该法工艺简单, 但金属消耗量大, 且存在回收利用等后处理问题, 因此难于大规模生产。

2.电解还原法

该法是温度在80~90℃, 以 20%~ 30% 硫酸作介质, 加入少量表面活性剂通过电解, 使置于阴极上的硝基苯还原生成 PAP。 影响因素主要有电极材料、电解液的组成、 电压和电流密度的控制等。 采用隔膜式电解槽, 通入氮气保护, 可防止 PA P 氧化和减少氧化偶氮苯的产生, 据报道 T iO2/T i 作电极效果最好。该法操作简单、 流程短、 产品纯度高、 污染小、 成本低。 目前, 国外大规模工业生产大多采用此法。 国内上海华东化工学院、 天津化工学院、 北京大学对此工艺均进行了研究。 此法对反应器的设计及工艺条件控制有较高的技术要求, 且能耗较高。

3.催化加氢还原法

该法是在合适的催化剂及酸性介质中, 将硝基苯还原生成中间产物羟基苯胺后, 再重排成 PAP。该法是国外70年代新技术。英国Harting Chemicals 公司、 美国Mallin Chrodt公司相继采用该法投产。 日本三井东压精细化学品公司、 国内北京医科大学、 天津大学、 中科院长春应化所等都进行了该工艺的研究开发, 但国内未见有成功的工业化报道。

对氨基苯酚的生产工艺大多是采用稀硫酸 (浓度为15%~40% )来保持反应的pH值, 以P t、 Pd为催化剂, 活性炭为载体, 加入适当表面活性剂, 在 70~110℃、0~1MPa下反应。 反应结束后, 未反应的硝基苯, 可使催化剂悬浮, 分出水相经处理可得到PAP。 影响该反应的主要因素是催化剂、温度、 酸溶液的组成及压力。

近年来, 国内外在催化剂选择及组成、 提高反应收率方面做了大量研究。 在催化剂组成方面, N orm an等发现 P t~Ru/C 作催化剂, 可防止硝基苯过度加氢并提高反应选择性[13]。 采用 nP t∶nPd= 20的 P t~Pd合金催化剂中, 具有高活性与选择性。当Pt~Ru/C 催化剂中P t∶R u= 5∶1时, PAP收率可达80% , 此外,还有文献报道采用 PtS/C 及MoS2/C 作催化剂。

催化剂的载体亦是影响催化剂性能的一大因素。一般选择活性炭和氧化铝, 后者有利于贵金属的回收。实验表明, 采用一定的工艺制作的高分子载体催化剂,反应 500 h不失活, 具有极强的竞争力。

Henke采用多次加入硝基苯的办法, 生成对氨基酚和苯胺的摩尔比为 3∶1。L ain tze 等人在反应体系中加入有机酸 (如甲酸), 收率和选择性均有提高。加入表面活性剂如季铵盐类有利于水相和有机相充分接触, 加快反应速度。 此外, 加入二甲亚砜、硫醚等也有抑制副产物苯胺生成的作用。总之, 硝基苯催化加氢合成 PAP, 具有污染少、能量消耗低的优点, 因此最具工业化价值。

生产应用

1.在医药工业中,PAP主要用来合成N-乙酰对氨基酚,是治疗感冒的解热镇痛剂,还可以用来合成阿的平、扑热息痛、安妥酮、维生素B、复合烟酰胺等;

2.在橡胶工业中, 可合成 40/ONA、 4020、 4030 等对苯二胺类防老剂;

3.在染料工业中, 可合成发用染料4-氨基-2-硝基苯酚, 以及硫化染料、苯酸啶酚,是合成偶氮及硫化染料中间体 5-氨基水杨酸的原料;

4.PAP还可以用于生产照相显影液米土尔 (M eto l) ,也可以直接用作抗氧剂和石油制品添加剂。

参考文献

[1] 高洪, 袁华. 对氨基苯酚的合成及应用述评[J]. 化学与生物工程, 2000, 17(2):1-2.

[2] 周诗彪, 熊华高, 张维庆, etal. 对氨基苯酚合成工艺探讨[J]. 广东化工, 2009, 36(10):50-51.

微信扫一扫打赏

微信扫一扫打赏